陶瓷軸承在新能源車上的應用

作者:

編輯:

來源:

發布日期: 2021.08.25

信息摘要:

佛山市優微軸承五金有限公司以生產、銷售精密微型軸承、小軸承及包塑軸承為主要業務,始終堅持“誠信經營,共同發展”的理念,十幾年來,業務不斷發展…

燃料車的可動部件數量非常多,齒輪、活塞、閥門、曲軸很多。一般來說,可動部件越多,磨損導致車輛故障的部件越多。

電動汽車的動力傳動有好幾個可動部件,其中最重要的是電機軸上使用的軸承球。大部分的軸承球和軋鋼元素都是由鋼制成的,但是有些尖端材料專家相信有更好的選擇。陶瓷,特別是氮化硅(Si3N4)可能最適合電動汽車。

關于軸承,越輕越好。氮化硅比鋼輕。陶瓷軸承球是鋼的一半以下的重量。電動汽車工程師喜歡盡可能輕量化,但這并不是優點。

陶瓷軸承球由于軸承組件產生的摩擦較少,所需的潤滑劑、磨損、滑道壓力和工作溫度都會降低。

電動汽車相關的應用程序是一種可以承受非常高速的拖拉機移動軸承。高速的話,根據慣性,質量輕的優點會變大。

陶瓷球不僅比鋼輕,而且強度高,陶瓷軸承的硬度是鋼的2倍,硬度高出鋼的60%以上,不易變形。

這對于研究軸承壽命和軸承效率非常有用。金屬制的薄片環在其制造工序上有固有的表面缺陷,球的表面非常硬,非常光滑。這些缺陷隨著時間的流逝而消失。

陶瓷的另一個優點是耐高溫。陶瓷軸承球可以在1000°C的高溫下運行,遠遠超過汽車的運行要求。

電阻和壽命

電動汽車的話,陶瓷軸承球最大的優點之一是耐電。軸承不想流通電流,所以軸承的故障會加速。

氮化硅有電阻,這通常對所有軸承應用都有好處。汽車的高壓牽引馬達由于電流泄漏,軸承內部的電點腐蝕容易引起電點腐蝕,最終可能導致早期故障。

使用鋼軸承時,唯一的選擇是用絕緣材料涂覆鋼。這樣一來,制造過程會變得復雜,品質可能會受到污染。

陶瓷軸承的使用年限比鋼長,磨損后更換軸承非常麻煩,一套混合陶瓷可以使整個車輛的生命周期達到50萬公里。

更多的球和圓柱系列

為了制作陶瓷球,配合了未經處理的氮化硅粉末,仔細控制了粒度、密度、對稱性、含水率等特性。

在加入一些化學粘合劑后,粉末會在粉碎、跌倒和持續研磨之前形成空白。球在被稱為熱間靜水壓力壓床的過程中,可以得到適當的微觀結構的發展。這樣可以提高硬度和韌性,減輕滾動接觸疲勞。

事實上,大部分陶瓷軸承都可以看作是混合軸承,而陶瓷球和鋼絲兩用。純陶瓷軸承也可以。陶瓷非常光滑,系統沒有足夠的摩擦。混合軸承如果不控制的話,陶瓷的平滑度也會有問題,如果球太滑的話,可能會無潤滑。

陶瓷軸承球不是新點子。2001年,由航天飛機重新設計的氫渦輪泵使用了氮化硅球。自1970年代初以來,陶瓷的性能上的優點廣為人知。

鋼鐵軸承的使用非常普遍,理由很簡單。成本,陶瓷軸承比鋼鐵貴,但價格下跌。歷史上,故障總是成本的,但是由于電動汽車市場的成長,這個故障開始減少。

電動汽車行業還在搖籃期,肯定會找到革新和改進電池、充電器、馬達等主要技術的方法。但是,正如之前所看到的那樣,硬而小的球體也有可能是電動汽車革命的一部分,陶瓷滾珠軸承也有可能是重要的。

新材料的讀取器-陶瓷軸承

作為新素材軸承,陶瓷軸承發揮了金屬軸承所沒有的優秀性能。耐熱性和超強度在新材料的世界里是最高的。

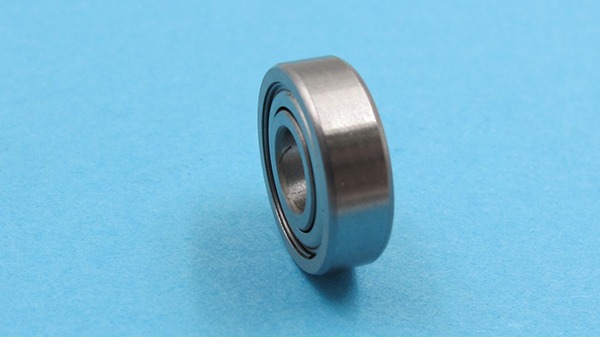

滾動軸承由環、移動體、保持器、潤滑脂、密封組成。如果移動體是陶瓷材料制成的,則該滾動軸承被定義為陶瓷滾珠軸承。

在高速精密軸承中,混合陶瓷球軸承被廣泛使用。

也就是說,壓延元件使用熱壓的Si3N4陶瓷球,軸承環保持鋼環。這種軸承具有高度的標準化,機床結構的細微變化,易于維護,特別適合高速行駛的機會。組裝的高速電動主軸具有高速、高剛性、高輸出、長壽的優點。

作為新的軸承材料,在溫度變化的工作環境下,軸承為了維持正確的尺寸和正確的適合度,需要在各種溫度下的尺寸穩定性。另外,特殊環境下的腐蝕和分解也需要有耐性。能力。

最重要的要點:絕熱材料。陶瓷球軸承可以將軸承的內圈和外圈絕緣。因為陶瓷球是絕緣體,所以在軸承的內環和外輪之間使用陶瓷球可以獲得絕緣效果。這樣,軸承可以在導電環境中使用。

陶瓷軸承在各個領域和產業中都被廣泛使用。航空宇宙、航海、石油、化學工業、原子能產業、纖維工業、機械、冶金、電力、地鐵、高速機床等,甚至還應用于國防和軍事技術。請在高溫、高溫、低溫、可燃性、易爆性、強腐蝕、真空、非磁性、干式摩擦等各種特殊且要求嚴格的條件下工作。

零腐蝕的優點。即使在腐蝕性的工作環境中,本公司的陶瓷軸承也是無障礙的。

穩定性高,不易變形

陶瓷軸承幾乎沒有因力而變形,陶瓷軸承的剛性比金屬軸承高,陶瓷材料的彈性模量高,剛性比通常的鋼鐵軸承高15~20%。與金屬軸承相比,陶瓷軸承更耐腐蝕和磨損。因為材料不同,陶瓷軸承的耐腐蝕性和耐磨耗性比金屬軸承好。

小膨脹系數

陶瓷玉軸軸承與鋼軸承相比,不易受到熱膨脹和熱收縮的影響,因此在溫差大、溫度變化大的環境中也可以使用。即使溫度急劇上升或下降,陶瓷軸承也完全沒有效果。

輕量且壽命長

陶瓷滾球的密度比鋼低,自然輕,因此可以減少外輪的離心摩擦,延長天然陶瓷軸承的使用年限。全陶瓷軸承的疲勞壽命是全鋼軸承的10~50倍。混合陶瓷軸承的壽命約為全鋼軸承的3~5倍。在耐用年數上,陶瓷軸承要長得多。比金屬軸承還高。

低摩擦系數

油潤滑陶瓷軸承即使潤滑油變薄或不足,其潤滑能力也不比一般用于鋼鐵軸承的傳統潤滑劑低。

此外,陶瓷滾珠軸承在超過500度的溫度下運行,具有非導電性、非磁性等優點。